Каучук: свойства и области применения. Предприятия отрасли Заводы по производству синтетического каучука

Каучуки - группа веществ натурального или синтетического происхождения, используемых в производстве резины, которые отличаются такими свойствами: эластичность, электроизоляция, водонепроницаемость. Источником сырья для природных каучуков является млечный сок ряда растений, которые выделяют латекс (это белая жидкость с особыми свойствами).

Выделив этот сок из растений, стимулируют процесс его свертывания, чтобы получить твердый материал. Каучук в основном состоит из полиизопрена (на 91-96%). При этом латекс, служащий сырьем для него, является довольно распространенным компонентом растений. Его можно встретить в представителях разных ботанических групп растений.

Каучук находится в разных частях растения, и по этому признаку их (то есть растения) классифицируют на группы:

— латексные — вещество накапливается в млечном соке;

— паренхимные — в стеблях и корнях;

— хлоренхимные — в листьях и молодых зеленых побегах.

— травянистые латексные растения семейства сложноцветных (крым-сагыз, кок-сагыз и т. д), где каучук в небольшой концентрации накапливается в подземных органах — в промышленности не используются.

Что же представляет собой каучук синтетического происхождения? Производят его из синтетических полимерных соединений, которые вулканизируют до превращения в резину. В частности, в России подобными производствами занимаются в Красноярске и Тольятти.

Синтетический каучук — высокополимерное соединение, получаемое из бутадиена, изопрена, стирола, неопрена, изобутилена, хлоропрена, нитрила акриловой кислоты, которые полимеризуют или сополимеризуют. Получаемый материал имеет похожие свойства с натуральным. Так, его молекулы также представляют собою длинные и частично разветвленные цепи из многих тысяч мономеров. Средняя молекулярная масса, как правило, составляет от нескольких сотен тысяч до миллионов. Во время полимеризации некоторые цепи связываются друг с другом во многих местах с помощью двойных связей. Таким образом, вулканизируемое вещество химически представляет собой высокомолекулярную пространственную сетку с соответствующими физико-химическими свойствами.

Существует много видов каучуков, которые классифицируют по типу мономеров, из которых они сделаны (бутадиеновые, изопреновые). Также возможна классификация по наличию особых атомов или функциональных групп (например, полисульфидные, уретановые).

Что же касается, синтетических каучуков, то они имеют дополнительную классификацию:

— по содержанию наполнителей (ненаполненные и наполненные);

— выпускной форме (жидкие, твердые, порошкообразные);

— молекулярной массе.

К примеру, ряд синтетических латексов выглядят как водные дисперсии, другие же являются термоэластопластами.

Существуют синтетические каучуки, которые в исходном состоянии не имеют непредельных связей (силиконовый каучук, полиизобутиленовый). Чтобы их вулканизовать, используют органические амины, перекиси и прочие соединения. В результате, можно получить вещество, которое даже будет лучше натурального по происхождению.

В зависимости от применения, синтетические материалы делят на две группы: общие и специальные каучуки. В первую категорию попадают вещества, имеющие прекрасную эластичность, прочность и прочие характеристики, позволяющие материал применять для изготовления предметов разной направленности. Специальные же каучуки создаются для обеспечения особенных свойств материала, поэтому они применяются ограниченно, только для отдельных изделий.

К общим каучукам относят:

— бутадиеновые;

— бутадиенстирольные;

— изопреновые.

Специальные каучуки:

— этиленпропиленовые;

— уретановые;

— бутилкаучуки;

— фторкаучуки;

— хлоропреновые и т. д.

Каучук применяется для производства автомобильных и велосипедных шин, шасси для самолетов, из него делают электроизолирующее покрытие. Также этот материал активно используется при производстве медицинских изделий.

1. Натуральный каучук

Натуральный каучук существует тысячелетия. Ученые находят окаменелости, в которых содержатся остатки каучуконосных растений, датируемые миллионами лет до нашей эры. Впервые же представители цивилизации узнали о подобном материале 500 лет назад, когда открыли Америку. А действительно востребованным каучук стал только недавно, в 30-х годах XIX столетия. Тогда индейцы активно продавали белым людям обувь и бутылки, сделанные из резины.

В 1839 году Чарльз Гудьир (Charles Goodyear) синтезировал резину, изобретя процесс вулканизации. Он нагрел каучук с серой и обнаружил, что материал улучшил свои свойства. Как только резина была открыта, она начала активно применяться. Так, до 1919 года на рынке было реализовано более 40000 видов изделий с применением этого материала.

Природные каучуконосы

На языке тупи-гуарани слово «каучук» является производным от «кау» (дерево) и «учу» (плакать). Именно сочетанием этих слов индейцы называли млечный сок гевеи, которая была основным каучуконосным растением того времени. Для удобства в Европе добавили одну букву к слову «каучу», и получился «каучук». В России есть также растения, содержащие млечные сок — молочай, одуванчик, полынь.

Но для промышленных целей можно использовать только то растительное сырье, которое не просто содержит латекс, но и готово отдать его с легкостью в большом количестве. Таким сырьем является гевея бразильская, каучук из которой составляет 90-96% от используемых в мире объемов.

Другие источники каучука менее чистые, так как содержат смолы и другие примеси, которые нужно очищать. К примеру, в ряде деревьев из сапотовых в каучуке есть гуттаперча.

Каучуконосные деревья растут преимущественно в зоне экватора, не удаляясь от него более 10° на юг и север, то есть это пояс 1300 км шириной, который так и называют — «каучуковый пояс». Именно здесь выращиваются подобные деревья с промышленной целью, а их сырье направляется на продажу по всему миру.

Физико-химические свойства каучука

Если говорить о натуральном каучуке, то он имеет следующие свойства:

— аморфное твердое тело, которое в ряде случаев можно кристаллизовать;

— в необработанном (или сыром) виде имеет белый цвет, иногда бесцветен;

— не растворяется в большинстве жидкостей, включая воду и спирт, не набухает в них;

— набухает только в подобных себе веществах (бензин, эфир, бензол, прочие ароматические углеводороды), постепенно растворяясь в них.

Каучук в подобных себе растворах может образовывать коллоидные растворы. Они нашли широкое применение в технике.

У натурального каучука достаточно однородное молекулярное строение, а это обусловливает его уникальные физико-технологические свойства. Собственно, за счет столь уникальной структуры он и поддается обработке с образованием резины.

Каучук ценится из-за своей упругости или эластичности, то есть изделия из этого материала способны очень быстро возвращать себе исходную форму, как только деформационные силы перестают действовать. Эластичность у каучука одна из наилучших в своем классе. Так, даже если продукт из него будет растянут до 1000%, он вернется в исходную форму. Для классических твердых тел эта цифра составляет 1%. При этом каучук имеет те же свойства и в нагретом, и в охлажденном состоянии. Но у материала есть недостаток — со временем хранения он твердеет и теряет свои свойства.

Если каучук поместить в жидкий воздух (–195°C), то он будет жестким и прозрачным, а вот в температурном диапазоне 0 °- 10 °C прозрачность и жесткость исчезают. В нормальных условиях (20 °C) материал обретает свои знаменитые свойства — он мягкий, полупрозрачный, довольно эластичный. При более 50 °C каучук начинает быть липким и пластичным. Если нагрев продолжить до 80 °C, на этом этапе теряется эластичность, а при 120 °C каучук и вовсе становится жидкостью, похожею на смолу. Если ее охладить, она не будет похожа на первоначальное вещество. 200-250 °C — именно та температура, при которой каучук необратимо распадается на газообразные и жидкие вещества.

У каучука ярко выраженные диэлектрические свойства, он практически непроницаем для воды и газа. Более того, как упоминалось, этот материал не растворяется в воде, кислотах и щелочах, а в спирте — лишь в очень малом количестве. Но вот бензин, хлороформ и сероуглерод способны растворить это вещество, сначала вызвав его набухание. Окисление каучука химическими путями происходит легко, а вот воздухом — достаточно трудно. У каучука крайне низкая теплопроводность — в 100 меньше стали.

Преимущество каучука в том, что он не только эластичен, но и обладает высокой пластичностью. А это значит, что этот материал под воздействием внешних сил будет приобретать и сохранять нужную форму. Во время нагревания, а также механической обработки это свойство особо проявляется. Таким образом, каучук можно считать пласто-эластическим веществом.

Еще одно свойство, что имеет каучук, проявляется во время его растяжения или охлаждения. Это кристаллизация вещества, происходящая длительно во времени. При этом процессе выделяется теплота, которая нагревает природное вещество в момент растяжения. У каучука маленькие кристаллы без характерной формы и четких граней.

Если же каучук охладить до –70 °C, он перестанет быть пластичным и обретет некоторые свойства стекла.

Таким образом, как и большинство полимеров, каучук пребывает в трех состояниях, в зависимости от температуры — высокоэластическое, вязкотекучее и стеклообразное. При нормальных условиях каучук высокоэластичен.

Несмотря на стойкость к воздействию кислот, каучук довольно легко реагирует с простыми веществами — кислородом, галогенами, серой, водородом, что объясняется наличием у него ненасыщенных связей. Чтобы подчеркнуть подобные химические свойства этого материала, стоит перевести его в коллоидный раствор, где взаимодействие усиливается.

Химические реакции не проходят бесследно для физических свойств вещества. Так, меняются характеристики прочности, растворимости, эластичности. К примеру, кислород и озон, которые даже при комнатной температуре взаимодействуют с каучуком, вызывают распад крупных полимерных молекул вещества на более мелкие, что приводит к потере прочности материала. Кроме того, именно за счет окисления кислородом каучук переходит из твердого состояния в пластичное.

Химическое строение натурального каучука и его состав

Натуральный каучук — это полимерный ненасыщенный углеводород с большим количеством двойных связей. Его универсальная химическая формула выглядит следующим образом: (C5H8)n, где n — степень полимеризации, имеющая значения 1000-3000). Как видно, мономером натурального каучука является изопрен.

Источником природного каучука является млечный сок различных тропических растений (к примеру, бразильской гевеи). В них также содержится гуттаперча, которая тоже является изопреновым полимером, но другой химической структуры. Если бы молекула каучука не была атомарно тонкой, ее можно было бы увидеть в микроскоп, так как она очень длинная. А если ее еще и растянуть максимально, то это будет зигзагоподобная большая линия, что обусловлено типом углеродных связей.

За счет того, что в изопрене происходит чередование одинарных и двойных связей, частицы молекулы могут вращаться исключительно вокруг одинарных связей. За счет подобных колебаний молекула постоянно изгибается, даже в состоянии покоя у нее сближенные концы.

И то, что у молекул каучука сближенные концы в состоянии покоя, обусловливает эластичность вещества. Когда материал растягивается, молекулы его растягиваются в том же направлении. Как только деформационное влияние заканчивается, цепочка снова становится изогнутой.

Таким образом, молекулы натурального каучука — это некие почти круглые пружины, что очень сильно растягиваются и увеличиваются в размерах при разведении концов. Рядом исследователей принято считать, что эта полимерная цепочка — пружинящая спираль.

Если провести химический анализ природного каучука, то обнаружится что состоит вещество только из водорода и углерода, что позволяет его отнести к углеводородам. Подтверждением этому есть первичная формула каучука. Раньше она была С5Н8. Со временем ученые поняли, что таким простым написанием не отобразить сложность строения молекулы, ведь молекулярная масса отдельных единиц достигает полумиллиона и выше. Таким образом, натуральный каучук — это природный полимер изопрена, а именно цис-1,4-полиизопрен.

Натуральный каучук — это сборный клубок из многих тысяч химических микромолекул, которые прочно соединены друг с другом, поэтому могут осуществлять внутри макромолекулы лишь колебательно-вращательные движения. Этими микромолекулами являются частички изопрена, простейшего углеводорода, которым образован каучук. Но на основании мономера изопрена существуют и другие полимеры, правда, они не имеют подобных свойств эластичности и пластичности. С чем же это связано?

У каучука, как и у других полимерных молекул, атомы выстроены в цепочку, но она не является сплошной прямой линией, а постоянно заворачивается, образуя как бы клубок. При воздействии механической силы материал растягивается за счет выравнивания отдельных участков этого клубка. Как только воздействие заканчивается, молекула стремится занять свое природное положение и обратно возвращается в клубок. И только слишком большое усердие позволяет настолько сильно выпрямить материал, что его цепи молекул не просто не возвращаются назад, а рвутся, деформируя этот участок.

2. Синтетический каучук

Если в Америке каучук хоть в каком-то виде используется 500 лет, то в России дела обстоят иначе. Так как естественного сырья в стране нет, изначально производства материала не было. Да и поставок самого готового каучука не было. Но в 1927 году, а именно 30 декабря советскими учеными был получен синтетический дивиниловый каучук за счет натриевой полимеризации 1,3-бутадиена. Этот опыт побудил наладить промышленное производство 1,3-бутадиена, из которого начали делать каучук.

Бутадиен синтезируют из обычного этанола. Происходит это путем дегидрирования и дегидратации данной молекулы одновременно. Чтобы этого достичь, спирт превращают в пар и пропускают над катализаторами, которые запускают обе реакции сразу. Затем полученный бутадиен проходит очистку от исходных веществ, продуктов побочных реакций и, добившись полного очищения фракции, используют его для синтеза каучука.

Как же сделать так, чтобы мономеры, которые прекрасно существуют в таком состоянии, начали полимеризоваться? Сначала нужные атомы углерода следует возбудить, то есть привести в состояние, при котором начнут разрываться двойные связи для образования полимерной цепочки. Чтобы это сделать, необходимо либо использовать сильный катализатор, либо потратить много энергии.

Использование катализатора для полимеризации каучука достаточно выгодно, ведь этот материал не теряется во время реакции, а лишь возбуждает атомы углерода. В конце полимеризации катализатор остается в том же количестве, что был в ее начале. С. В. Лебедев, разрабатывая синтез искусственного каучука, использовал в качестве подобного вещества металлический натрий, следуя примеру А. А. Кракау, который применял этот катализатор для полимеризации других непредельных углеводородов.

При этом, полимеризация бутадиена имеет преимущество — в ее результате конечным продуктом является только готовый каучук без других побочных веществ, так как в ходе реакции мономеры соединяются в полимер цельно, без образования дополнительных веществ.

Основные виды синтетического каучука

Существует много видов синтетического каучука. Даже упомянутый первый материал, синтезированный на основе бутадиена, производится в виде стереорегулярного и нестереорегулярного каучука. Первый наше свое применение в качестве исходного материала для автомобильных покрышек, так как он более прочный и износостойкий, нежели натуральный каучук. А нестереорегулярный тип применяют в производстве эбонита, резины, стойкой к воздействию агрессивных жидкостей и т. д.

Ученые постоянно синтезируют искусственные каучуки, которые по всем характеристикам являются более совершенным материалом, нежели природные. К примеру, отличными веществами по своим свойствам являются сополимеры бутадиена и стирола, акрилонитрила. Во время полимеризации цепочка выстраивается путем чередования бутадиена с соответствующим вторым мономером. Это позволяет добиться особых свойств, которые не присущи классическим каучукам.

Так, у бутадиен-стирольного каучука отличная износоустойчивость, поэтому этот материал очень востребован при производстве резины для авто, конвейерных лент, а также подошвы для обуви.

Бутадиен-нитрильный каучук не портится под воздействием масла и бензина, поэтому его используют при изготовлении сальников.

При сополимеризации бутадиена с винилпиридинами (в частности, с 2-метил-5-винилпиридином) получается винилпиридиновый каучук. Он изготавливается для производства резины особого свойства. Она устойчива к воздействию бензина и масла, долговечна при эксплуатации на морозе, хорошо слипается с любым материалом. Этот вид латекса используют в виде пропитки для шинного корда.

В России также занимаются изготовлением классического синтетического каучука, свойства которого очень похожи на свойства натурального материала. При вулканизации этого каучука получается резина, прочность, пластичность и эластичность которой особо не отличается от таковых у природного продукта. Такой синтетический каучук применяют также для изготовления автомобильных шин, обуви, конвейерных лент, из него делают различные медицинские изделия.

Что касается каучуков, в которых особые свойства определяются гетерогенными атомами или функциональными группами, то здесь стоит отметить следующие подвиды:

1. Кремнийорганические каучуки. Их используют в производстве медицинских изделий, в частности, трубок для переливания крови, искусственных клапанов сердца, различных кабелей, проводов.

2. Полиуретановые каучуки. Применяются в качестве основы для износостойких резин.

3. Фторсодержащие каучуки. Отличаются способностью к эксплуатации в высокой температуре, даже более 200 °C, когда обычный каучук полностью разрушается.

4. Хлоропреновые каучуки. Производятся из хлоропрена, так как этот мономер более стойкий к воздействию бензина, масла и окислителей.

Различают также и другие виды каучука — это и вспененный, и неорганический (полифосфонитрилхлорид) каучук, и другие.

Основное применение как натурального, так и синтетического каучука — производство резины соответствующего типа. Связано это с тем, что каучук в чистом виде довольно хрупкий и менее эластичный материал, чего не скажешь о его вулканизированном продукте.

Итак, производство резины из каучука имеет следующие этапы:

1. Создание сырьевой базы:

— развеска каучуков и составляющих резины;

— пластификация каучуков;

— покрытие ткани резиной, каландрирование, шприцевание;

— раскрой полученной прорезиненной ткани, а также листов, собирание готовых изделий.

2. Вулканизация, цель которой — приведение резины в изделии из полуфабрикатного состояния в готовое.

Итак, чтобы сделать резиновое изделие, смешивают каучук с различными наполнителями (например, сажей) и серой, заполняют этими компонентами форму и нагревают ее. За счет повышения температуры ненасыщенные связи каучука становятся менее прочными, поэтому к ним внедряется сера, сшивая макромолекулы между собою в сетку дисульфидными мостиками. Таким образом получается огромная цельная молекула, сформированная не на плоскости, а в пространстве. Она значительно лучше чистого каучука по всем свойствам.

Теперь такой полимер становится более надежным. К примеру, резина уже не растворяется в бензине, в отличие от каучука, который медленно подвергается разрушению под действием этого растворителя.

Если же необходимо получить эбонит, нужно при вулканизации добавить избыток серы, что поспособствует образованию большего количества связей и приведет к твердости и потере эластичности. В былые времена эбонит был одним из лучших изолирующих веществ.

Резина значительно эластичнее и прочнее, чем классический каучук. Кроме того, она не так сильно подвержена колебанию температуры, воздействию газов, механическому разрушению, воздействию электрического тока, летней жары, действию разных химических реагентов. Кроме того, у вулканизированного каучука высокая степень трения скольжения на сухой поверхности и небольшая — на влажной.

Чтобы провести образование резины более быстро, на заводах применяют так называемые ускорители вулканизации. Они позволяют сделать процесс преобразования быстрее, без брака, с расходованием меньшего количества сырья. Как правило, подобными веществами являются оксид магния, свинца, прочие неорганические соли. Кроме того, применяются органические вещества — дитиокарбаматы, тиурамы, ксантогенаты и прочие производные, обладающие ускоряющим действием.

Но сами по себе ускорители действовать не будут, если их не активировать. Делают это с помощью добавления оксида цинка.

Следующий обязательный компонент резины — антиокислители. Они препятствуют ее состариванию.

Наполнители добавляют для улучшения характеристик прочности, сопротивления стиранию и для повышения износостойкости. По названию также можно понять, что за счет этих веществ можно увеличить общий объем сырья, сделав из меньшего количества каучука как можно больше резины, что сделает ее более доступным и дешевым материалом. Наполнителями служат мел, тальк, гипс, сульфат бария, кварцевый песок, технический углерод.

Последней составляющей качественной резины являются пластификаторы или смягчители. Они призваны сделать вещество менее вязким при большом количестве наполнителей. За счет пластификаторов резина становится более стойкой к различным динамическим воздействиям, в частности, ко стиранию. Основной список пластификаторов следующий:

— мазут;

— парафины;

— гудрон;

— канифоль;

— стеариновая и олеиновая кислоты и т. д.

Свойства резины, в частности, стойкость к воздействию разных органических растворителей, прочность, находятся в прямой зависимости от ее состава. Так, если ее делают из природного каучука, она будет стойкой к действию масла, бензина, иметь хорошую эластичность, износоустойчивость. Но такой материал будет уничтожаться под действием агрессивных веществ. Если же нужна более износоустойчивая резина, делают ее из бутадиен-стирольного каучука. Применение изопренового каучука позволяет получить эластичный продукт, который будет стойким даже при сильном растяжении. А вот использование хлоропренового сырья способствует созданию резины, устойчивой к окислению кислородом.

Итак, в России каучуками занимаются достаточно давно, еще со времен империи, когда в 1860 году в Петербурге был открыт завод «Треугольник» (переименованный в 1922 году в «Красный треугольник»). Затем открывались предприятия «Каучук», «Проводник», «Богатырь» и другие. Годы разработок позволили внедрить технологии по производству разных видов резин, обеспечивающих требуемые свойства.

Использование резины в производстве разных товаров

Каучук достаточно широко применяется в промышленности. Но как правило, это сырье применяют для производства резины, которая, в свою очередь, используется для изготовления различных готовых изделий. Резина востребована в следующих областях производства:

— изоляция для проводов;

— автомобильные шины;

— обувь;

— специальная одежда;

— искусственная кожа;

— изделия медицинского назначения;

— военные детали и компоненты.

Резина обладает большей эластичностью, чем каучук, но меньшей пластичностью. Отчасти это связано с тем, что это не простое вещество, а смесь каучука с различными компонентами.

Более всего в резине нуждается автомобильная и машиностроительная индустрия. Чем более прорезиненные различные детали в каких-либо механизмах, тем более комфортны они в обслуживании, надежные и долговечные. Для того, чтобы собрать один автомобиль, нужно применить тысячи различных типов резиновых деталей, и их количество растет.

Виды резин, их применение

Самая простая классификация делит резину на монолитную и пористую. Так, первую делают из бутадиенового каучука, за счет чего она очень износоустойчива. К примеру, если для подошвы использовать такую резину, она будет в 2-3 раза дольше служить, чем специальная подошвенная кожа. К тому же, подобный материал будет меньше подвержен разрыву при растягивании, не пропустит воду даже в избыточном количестве и не будет портиться под воздействием влаги.

Конечно, в резиновой обуви морозы будут более ощутимы, да и тепло она не так сохранит, как кожа. Также этот материал непроницаем для воздуха и пара, но это не умаляет ее эксплуатационных характеристик.

Непористую резину подразделяют на кожеподобную, транспарентную и подошвенную. Ее применяют для изготовления подошв, каблуков, набоек, накладок и прочих компонентов обуви.

А вот пористая резина используется для изготовления подошв и других частей летней обуви.

Кожеподобную резину используют для производства нижней части обуви. Чтобы уменьшить толщину материала до нескольких миллиметров, при производстве такого каучука используют большое количество стирола (около 80-85% от общего состава полимера), что увеличивает твердость будущей резины.

За счет уникального состава кожеподобная резина по своим свойствам похожа на обычную кожу. Она столь же пластичная и твердая, поэтому с ее помощью можно сделать обувь любого вида и формы. При изготовлении такую резину можно покрасить в любой цвет. Кожеподобная резина довольно износоустойчива, имеет высокую стойкость к частым изгибам. Это оптимальный вариант для бюджетной обуви.

Обувь с кожеподобной подошвой носят, как правило, 179-252 дня, если не выкрашивается раньше носовая часть. Но приобретая подобную продукцию, следует учитывать, что она имеет ряд гигиенических недостатков, а именно минимальную гигроскопичность и воздухопроницаемость, а также высокую теплопроводность.

Различают три типа кожеподобной резины:

— непористая структура и плотность 1,28 г/см3;

— пористая структура и плотность 0,8-0,95 г/см3;

— пористая структура, волокнистый наполнитель и плотность до 1,15 г/см3.

Последний тип пористых резин еще именуется «кожволон». Они имеют свойства, практически идентичные натуральной коже. За счет добавления волокна резина имеет чуть лучшие характеристики теплоизоляции. Кроме того, этот материал эластичнее, легче, имеет более приятный внешний вид. Такую резину применяют для изготовления каблуков и подошвы летней и весенней обуви, которую прикрепляют клеевым методом.

Транспарентная резина - еще один продукт натурального каучука, который имеет полупрозрачный вид. Основное его отличие — высокая износоустойчивость и твердость. Транспарентная резина используется в производстве обуви для изготовления формованной подошвы, ходовая сторона которой имеет сильное рифление. Один из часто применяемых типов транспарентной резины — стиронип, который отличается высоким содержанием каучука. Этот материал очень стойкий к многократному изгибу, поэтому его применяют для производства обуви, которую собирают клеевым методом.

Пористая резина отличается тем, что содержит поры, которые могут составлять 20-80% общего объема материала. За счет этого добиваются высокой гибкости изделия, упругости, мягкости, прочих амортизационных свойств. Но такие виды резины со временем дают усадку, а также их легко запачкать (в частности, в носочной части обуви) во время ударов о различные поверхности. Чтобы повысить твердость пористой резины, к ней добавляют полистирольную смолу.

Сейчас активно используются и производятся такие типы пористой резины как вулканит и порокреп. Первый материал содержит ряд волокнистых наполнителей, повышающих стойкость изделия к износу, улучшающих теплоизоляционные свойства. Второй же используется для обеспечения повышенной прочности и эластичности, кроме того, он имеет приятный цвет. Пористая резина нашла широкое применение при изготовлении зимней и демисезонной обуви.

Данные продукты нефтеперерабатывающей промышленности также относятся к полимерным материалам, хотя имеют мало общего с предыдущими веществами. Главное физическое отличие синтетических каучуков от остальной группы полимеров заключается в том, что они не термопластичны. Их относят к группе эластомеров, то есть веществ, которые в своем нормальном состоянии способны деформироваться под действием нагрузки. После того, как давление прекращается, они возвращаются в первичную форму. В мире существует альтернатива данным веществам. Называется она природными каучуками и производится из сока дерева гевея. Масштабов производства натурального материала недостаточно для того, чтобы удовлетворить потребности рынка. Особенно ярко это было продемонстрировано во время Второй мировой войны, когда большая часть плантаций гевеи находилась под контролем Японии. Это стало толчком к развитию данного направления нефтехимии в Западных странах. На сегодняшний день синтетические материалы занимают практически 65% всего рынка каучуков.

В качестве мономеров каучуковых цепочек выступают вещества, сопряженные диены. Их отличие в том, что они имеют две двойные связи между атомами углерода. Самым востребованным из них является дивинил (1,3-бутадиен):

Вторым по важности мономером является изопрен – вещество, которое очень близко к дивинилу, но имеет на один атом углерода больше:

Интересной особенностью реакции полимеризации является то, что между 2 и 3 атомом молекулы образуется двойная связь, в то время как между 1 и 4 – одинарная:

Благодаря таким двойным связям, материал имеет повышенную эластичность, которая характерна только для этого рода полимеров.

Стоит также понимать, что между исходными каучуками и готовой резиной есть очень большая разница. Резины производятся на основе каучука в процессе вулканизации. При термической обработке с добавлением специального ингредиента (вулканизатора) отдельные молекулярные цепочки переориентируются в поперечном направлении, что придает материалу большей прочности. Чаще всего дополнительным элементом выступает сера.

История синтетических каучуков

Своей широкой популярностью каучуки обязаны сразу нескольким открытиям. Несмотря на то, что материал был известен тысячи лет, его практически не использовали, поскольку он не имел достаточной прочности. В 1840 году Джон Гудийер смог существенно улучшить свойства каучука, открыв процесс вулканизации. Уже через шесть лет его технология смогла найти практическое применение. Роберт Томпсон запатентовал первую в мире пневматическую шину. Ее существенным преимуществом были износостойкость и комфортабельность. По сравнению с деревянными колесами тогдашних экипажей, шина была настоящей находкой. К сожалению, технологию не удалось поставить на промышленные рельсы, поскольку не было возможности производить тонкую резину.

Только через сорок лет шотландский изобретатель Джон Данлоп смог усовершенствовать процесс производства резины. На основанном им предприятии производились шины для велосипедов, экипажей, а потом автомобилей. И вот тогда каучук стал действительно востребованным в Европе. В Бразилию стали съезжаться миллионы людей, которые хотели добывать сырье и продавать его в Старом Свете.

Однако промысел просуществовал совсем недолго. Вывоз семян гевеи был запрещен властями Бразилии. Но при этом они так и не смогли уберечь себя от воровства. Уже в 1886 Генри Уикгем смог похитить около ста тысяч семян этого дерева. После того, как гевея была привезена в Азию, потребовалось некоторое время на организацию плантаций. Меньше чем через десятилетие Азия стала основным поставщиком натурального каучука на мировом рынке. Цейлон и Малайзия предложили более низкие цены, тем самым вытеснив Бразилию с рынка. Спрос на каучуковую резину рос с каждым днем. Связано это было с новыми изобретениями в производстве шин и популяризацией автомобильного транспорта. Уже в 1891 году была изобретена первая сменная шина братьями Мишлен. А всего через девять лет компания «Гудиер» представила свои первые бескамерные шины. Быстрое развитие автомобильной промышленности привел к серьезному увеличению роста спроса на каучуковые резины. Но натуральный материал не мог удовлетворить всех потребителей – возникла серьезная потребность в альтернативе натуральному каучуку.

Быстро найти синтетическую замену не смогли. Было проведено множество экспериментов, которые давали лишь частичный результат. Самого большого успеха удалось добиться русскому ученому Ивану Кандакову. Ему удалось синтезировать эластичный полимер. Однако открытый материал не нашел широкого применения. Только в 1909 году в Германии удалось получить первый синтетический каучук. В основу были положены наработки русского химика. Патент на производство синтетического каучука был зарегистрирован на имя немецкого химика Фринца Гофмана.

В этом же году в России был представлен доклад выдающегося химика Сергея Лебедева. Он продемонстрировал всем свое открытие. Оно заключалось в получении эластичного полимерного материала путем термополимеризации. Интересной особенностью этого открытия стало то, что именно данный принцип был положен в основу промышленного производства синтетического каучука. Это было первое предприятие своего рода не только на территории России, но и во всем мире.

Первая мировая война и переворот, устроенный большевиками, стали толчком для развития новой отрасли промышленности. Перед Советским Союзом встала серьезная проблема. Получать натуральный каучук было невозможно, поскольку страна находилось в блокаде. Единственным вариантом оставалось создать собственное производство синтетического каучука. Поэтому в 1926 году было проведен конкурс на разработку промышленного проекта по производству синтетического каучука. Было предложено два варианта. В первом случае химик Бызов предлагал получать эластичный полимер из добываемого нефтяного сырья. Однако тогдашние мощности не позволяли наладить серийное производство. В связи с этим на конкурсе победил проект Лебедева. Согласно его идеи синтезировать каучук стоило на основе бутадиена, который изготавливался путем переработки этилового спирта. За свой проект Лебедев получил звание академика наук и орден Ленина. Производство оказалось настолько инновационным, что в его существование долго не могли поверить в Западных странах, называя его не более чем выдумкой и обманом.

Первое предприятие по данному проекту было открыто в Ярославле в 1932 году. Следом за ним были основаны предприятия в Воронеже, Казани и Ефремове. Каждое предприятие имело одинаковые производственные мощности. В общем случае страна могла получать 40 тыс. тонн синтетического каучука в год. Предприятия открывались в близком месте от сырьевой базы. Поскольку в качестве основы использовался этиловый спирт, то и размещались заводы вблизи от плантаций картофеля. В качестве катализатора процесса производства использовался натрий. Такой способ производства не мог похвастаться высокой эффективностью. Его главным достоинством была невысокая цена, что было очень важно для страны в тот момент.

Вторым производителем синтетического каучука в мире стала Германия. Интересно, что причины у страны были те же, что у СССР. После начала Второй мировой войны страна оказалась в эконмической блокаде. Именно это стало толчком к открытию собственных производственных мощностей для изготовления синтетического каучука. Первым предприятием стал завод в городе Шкопау. Процесс производства полимера серьезно отличался и был более совершенным. Синтетический каучук производился путем реакции сополимеризации. При этом использовался стирол и бутадиен. Все это происходило в водной среде, что позволяло получить качественный полимер. Производство имело высокую эффективность, и уже до конца войны группа предприятий могла производить практически 180 тыс. тонн в год.

США также были вынуждены открыть собственное производство, поскольку все плантации гевеи в Азии оказались под контролем Японии, а поставки прекратились сразу же после атаки на Перл-Харбор. В итоге правительство приняло кардинальное решение начать собственное производство синтетического каучука. Всего за несколько лет в стране было открыто более полусотни заводов по производству данного полимера. Интересным фактом является то, что после окончания войны все производственные мощности перешли в собственность правительства.

Поскольку победу в войне одержал антигитлеровский блок, то производственные мощности Германии были разделены между союзниками. Советскому Союзу удалось получить завод из города Шкопау. Он был полностью демонтирован и вывезен в Воронеж. После освоения нового способа производства СССР стал лидером в производстве синтетического каучука.

В конечном итоге, на основе бутадиеностиролового каучука были разработаны собственные виды полимера. При этом никто не забыл про более традиционный способ производства полимера. Было принято решение изготавливать каучук на основе искусственного спирта, а не натурального, что еще больше удешевило его себестоимость. Открылось несколько предприятий. После этого разрабатывались технологии по производству полимера с помощью различных продуктов нефтехимии. Производства стали выпускать полиизопреновый синтетический каучук. Этот материал очень близок по своим качествам к натуральному сырью.

Производство синтетических каучуков

Упрощенная блок-схема производства различных типов синтетического полимера представлена ниже:

Производство синтетического каучука имеет свои особенности и сложности. Главной из них является необходимость синтезировать большое количество разнообразных мономеров. Именно поэтому процесс газофракционирования так важен в нефтеперерабатывающей промышленности – он позволяет получить на выходе индивидуальные фракции необходимых легких углеродов. Наиболее интересными для данной отрасли являются бутан и изобутан, которые также получают на нефтеперерабатывающих заводах. После процедуры пиролиза и разделения сырье передается на дальнейшую переработку.

Первым этапом дальнейшего производства является дегидрирование веществ. Таким образом удается получить двойные связи углеродов после того, как будут удалены лишние атомы водорода. После такой процедуры удается добыть изопрен и бутадиен. Это самые важные материалы для процесса полимеризации синтетического каучука. Вещества производятся другими способами. Например, при пиролизе жидких газов удается получить изопрен. Кроме того, данное вещество возможно получить на основе изобутилена и формальдегида.

Поскольку синтетический каучук представляет собой сополимер, то в качестве дополнительных веществ часто используется стирол и его производные. Например, распространенной «добавкой» является метилстирола, который получается в результате добавления полипропилена вместо этилена. Важным веществом может также стать акрилонитрил. Его изготавливают на основе аммиака и пропилена. В зависимости от способа производства удается получить несколько полимерных материалов каучуковой группы. В Российской Федерации принята классификация, согласно которой полибутадиеновый каучук имеет маркировку СКД, сополимер бутадиена и стирола может иметь маркировку БСК и ДССК. Отличие всех этих материалов заключается в способе производства полимер и применяемых для этого основ. В результате удается изготовить огромное разнообразие эластичных полимеров. Наиболее распространенным является изопреновый каучук (СКИ), который по своим качествам очень близок к натуральному. Одной из его разновидностей является бутилкаучук (БК), химическое название которого изопрен-изобутиленовый.

В отдельные группы также выделяют сополимеры этилена и пропилена, в которые добавляется небольшая часть диенов. Отнести их к чистым каучукам нельзя, но они нашли широкое применение в определенных сферах. Для получения определенных качеств в полимеры часто добавляют хром и бром. Они включаются в цепочки полимеров, придавая им нужные характеристики.

Одной из наиболее востребованных современных групп каучуков являются ТЭП. Расшифровывается аббревиатура как термоэластопласты. То есть данные вещества обладают свойствами всех полимеров. Они достаточно пластичны в нормальном состоянии и могут быть обработаны традиционными для термопластов методами.

Синтетические каучуки в СИБУРе

Производством каучука занимаются несколько предприятий холдинга, которые расположены в Воронеже, Тольятти и Красноярске. Холдинг является одним из крупнейших производителей эластичных полимеров в мире, занимая шестую позицию в списке. Все предприятия холдинга выпускают большинство известных типов синтетического каучука. В качестве сырьевой базы используется бутадиен, изопрен собственного производства, а в качестве сополимеров – стирол, акрилонитрил и изобутилен.

Предприятия используют преимущественно собственное сырье. Поставляется оно в цистернах с «СИБУР-Нефтехима», завода в Томске и некоторых предприятий компании «Лукойл». В большинстве своем сырье поступает в виде веществ с различным составом, после чего проходит процесс фракционирования на месте. Очень много сополимеров поставляются от сторонних производителей, что позволяет обеспечить производственные мощности холдинга постоянной загрузкой. Одним из партнеров компании является белорусский производитель «Полимир».

После того, как мономеры пройдут необходимую очистку, они поддаются полимеризации. Для получения различных типов материалов используются различные вещества и среды производства. Очень часто применяется водяная суспензия, в которую могут добавляться небольшие кусочки готового каучука. Именно вокруг таких частичек собираются остальные, что и позволяет получить готовые материалы. Существенное отличие имеет производство изопрена. Для этого используется среда из углеводородных растворителей.

После проведения реакции полимеризации полученные материалы очищают от ненужных примесей (воды, растворителей и т.д.). Интересной особенностью производства является то, что большая часть продукции поставляется в другие страны. Главным потребителем является Китай. Кроме того, на основе некоторых типов каучуков производятся экологические шины компании «Континентал». Также на Воронежском предприятии изготавливаются многие разновидности ТЭП, которые нашли свое применение во многих специализированных сферах. Компания СИБУР занимается выпуском синтетического каучука и внедрением большого количества современных технологий.

Применение синтетических каучуков

Большая часть продукции резинового типа производится на основе синтетических каучуков. Вещество используется для производства материалов для любой сферы промышленности, в том числе и пищевой. На основе резин выпускают автомобильные шины, изоляционные материалы, медицинские костюмы, непромокаемую одежду, обувь и т.д. Самым крупным потребителем материалов на основе синтетического каучука являются автомобильные компании. Именно шины являются наиболее востребованным товаром из синтетического каучука. В настоящее время в мире действует около пятисот заводов по производству автомобильных покрышек, которые выпускают более одного миллиарда единиц товара в год.

Очень важными материалами также являются ТЭП полимеры. Они используются при производстве большого количества строительных материалов. Самой важной сферой применения этих полимеров является дорожное строительство. Положительные качества материала позволяют продлить срок службы дорожного покрытия практически в три раза. На сегодняшний день применение ТЭП при строительстве дорог является обязательным условием. В Китае уже практически сто процентов дорожного покрытия изготавливается с применением ТЭП полимеров в качестве вяжущих веществ. Такая технология позволила бы решить постоянную проблему нашей страны.

Важным применением синтетических каучуков является производство латекса. Его присадки добавляются в строительные лакокрасочные материалы, пропиточные жидкости, отделочные материалы и многое другое. Кроме того, на основе этой группы производятся товары народного потребления, игрушки, медицинские инструменты, элементы одежды, обуви и т.д. В любой сфере деятельности человека, где возникает потребность в эластичных материалах, применяются синтетические каучуки. При этом искусственные полимеры обладают гораздо большим набором положительных качеств, чем их натуральные аналоги.

Кафедра Химической Технологии Топлива.

Курсовая работа по курсу

«Общая химическая технология »

Производство синтетического каучука.

Выполнил:

Студент 2курса

гр.МАХПуск-08-1

Шаферов Ю.А

Проверил:

Кандидат хим. наук

Раскулова Т.В.

Ангарск 2011

1. Введение

2. Основные свойства каучуков общего назначения

2.1 Сопоставление свойств основных видов каучуков

3. Технологии и производство

3.1 Виды полимеризации

4. Бутадиен-стирольные каучуки

4.1 Физические характеристики эмульсионных бутадиен-стирольных каучуков с различным содержанием стирольных звеньев

4.2 Свойства вулканизаторов низкотемпературных эмульсионных бутадиен-метилстирольных каучуков, содержащих около 23% стирольных звеньев

5. Реактор-полимеризатор

6. Заключение

6. Список литературы

1. Введение

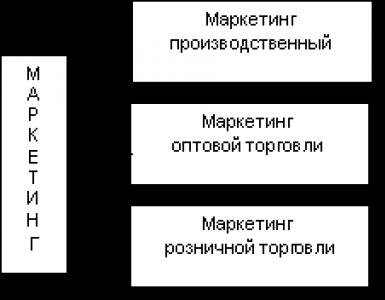

В настоящее время на рынке присутствует большое разнообразие каучуков, по свойствам и характеристикам их можно разделить на два крупных сегмента: каучуки общего назначения и каучуки специального назначения.

Целый ряд событий повлиял на изобретение синтетического каучука: индустриальная революция, прогресс в моторостроении, две мировые войны, растущий спрос на каучук и дефицит натурального каучука спровоцировали мировой спрос на эластомеры. Синтетические каучуки стали необходимой альтернативой натуральному каучуку и придали дополнительные свойства изделиям.

В настоящее время на рынке присутствует большое разнообразие каучуков по свойствам и характеристикам. Но в самом общем виде их можно разделить на два крупных сегмента: каучуки общего назначения и каучуки специального назначения.

Таблица 1

Каучуки общего назначения используются в тех изделиях, в которых важна сама природа резины и нет каких-либо особых требований к готовому изделию. Каучуки специального назначения имеют более узкую сферу применения и используются для придания резино-техническому изделию (шинам, ремням, обувной подошве и т.д.) заданного свойства, например, износостойкости, маслостойкости, морозостойкости, повышенного сцепления с мокрой дорогой и т.д. Чаще всего один каучук сочетает в себе несколько свойств, поэтому подбор каучуков в рецептуре резино-технического изделия для определенных областей является тщательной работой технологов.

Спецкаучуки применяются в резино-технической промышленности в гораздо меньших количествах по сравнению с каучуками общего назначения. Области применения каучуков общего назначения и специального назначения также имеют различия. Поэтому в данном обзоре будут подробно рассмотрены только каучуки общего назначения, которые имеют схожие способы получения, переработки и применения.

Свойства синтетических каучуков определяют их области применения. Создание рецептуры резино-технического изделия сопровождается подбором различных видов каучуков, наполнителей, мягчителей и др. Правильное сочетание всех компонентов в рецептуре позволяет получить резино-техническое изделие с заданными свойствами.

2.Основные свойства каучуков общего назначения

Бутадиен-стирольный каучук

Бутадиен-стирольный каучук обладает отличным сочетанием функциональных свойств в различных областях применения. Этот каучук считают лучшим каучуком общего назначения благодаря отличным свойствам высокой стойкости к истиранию и высокому проценту наполняемости. С увеличением содержания звеньев стирола (α-метилстирола) в сополимере снижается эластичность каучука, ухудшается морозостойкость, но увеличиваются прочностные показатели. Характерной особенностью бутадиен-стирольных (α-метилстирольных) каучуков является низкое сопротивление разрыву ненаполненных вулканизатов. Эти каучуки имеют более высокую температуру стеклования по сравнению с натуральным каучуком и уступают натуральному каучуку по морозостойкости. Важным преимуществом бутадиен-стирольных каучуков перед натуральным каучуком является меньшая склонность к образованию трещин, более высокая износостокость, паро- и водонепроницаемость, лучшее сопротивление тепловому, озонному и световому старению. Хорошими диэлектрическими свойствами обладают каучуки с высоким содержанием стирола (количество стирола в смеси мономеров 50 вес. % и выше).

Полибутадиеновый каучук

Большая часть полибутадиенового каучука в настоящее время производится 1,4-цис типа, но некоторые имеют смешанную структуру звеньев. Будучи ненасыщенным каучуком, он с легкостью вулканизуется с серой. Полибутадиеновый каучук обладает отличной стойкостью к низким температурам и к истиранию. Но при этом, он не обладает высокой прочностью при растяжении и обычно наполняется упрочняющими добавками. Он также имеет меньшую прочность на растяжение, плохую технологическую переработку и плохое сцепление с дорогой по сравнению с натуральным каучуком. Поэтому в рецептурах резинотехнических изделий он перемешивается с натуральным каучуком или бутадиен-стирольным каучуком.

Полибутадиеновые каучуки используются в большом количестве в смесях с другими эластомерами, для придания хорошего свойств гистерезиса и стойкости к истиранию. Смеси полибутадиена с бутадиен-стирольным или натуральным каучуками широко используются в легковых и грузовых шинах для улучшения устойчивости к растрескиванию. Кроме этого полибутадиеновый каучук используется как модификатор в смесях с другими эластомерами для улучшения морозостойких свойств, стойкости к тепловому старению, истиранию и растрескиванию.

Бутилкаучук

Бутилкаучук имеет уникальную способность удерживать воздух, что обеспечивает ему безусловный приоритет в шинной промышленности при производстве камер и диафрагм. Автомобильные камеры из бутилкаучука сохраняют исходное давление воздуха в 8-10 раз дольше, чем аналогичные камеры из натурального каучука, что повышает срок службы шины минимум на 10-18% по сравнению с натуральным каучуком. Каучук стоек к воздействию озона и имеет хорошую стойкость к полярным растворителям, водным растворам кислот и окисляющих реагентов. Он обладает хорошей стойкостью к животному и растительному маслу, но бутилкаучук нестоек к воздействию минеральных масел.

Прочность на разрыв бутилкаучука немного меньше по сравнению с натуральным каучуком, но при высоких температурах этот показатель одинаковый для обоих каучуков. Стойкость к истиранию хорошая, когда каучук тщательно наполнен (также как остаточная деформация сжатия), но упругость все же остается очень низкой. К недостаткам бутилкаучука относятся его низкая скорость вулканизации, неудовлетворительная адгезия к металлам, плохая совместимость с некоторыми ингредиентами, малая эластичность при обычных температурах, высокое теплообразование при многократных деформациях.

Некоторые из этих существенных недостатков бутилкаучука (такие, как низкая скорость вулканизации, препятствующая его применению в смесях с другими каучуками, низкая адгезия ко многим материалам, особенно металлам) устраняются частичным изменением химической природы полимера. Например, введением в макромолекулы каучука небольшого количества атомов галогенов. Бромбутилкаучук (от 1 до 3.5 вес. % брома) перерабатывается и смешивается с ингредиентами так же, как и бутилкаучук. Но при этом бромбутилкаучук вулканизуется значительно быстрее, чем бутилкаучук. Скорость вулканизации бромбутилкаучука сравнима со скоростью вулканизации натурального, бутадиен-стирольного и других каучуков, что делает возможным его применение в смесях с этими эластомерами. Близкими свойствами обладают и другие галогенированные бутилкаучуки, например, хлорбутилкаучук (1.1 - 1.3 вес. % хлора). Однако скорость вулканизации и свойства вулканизатов хлорбутилкаучука несколько ниже, чем бромбутилкаучука.

Этиленпропиленовые каучуки

Этиленпропиленовые каучуки самые легкие каучуки, которые имеют плотность от 0,86 до 0,87. Свойства зависят от содержания и вариации этиленовых звеньев в сополимерных звеньях. Этиленпропиленовый каучук не содержит двойных связей в молекуле, бесцветный, имеет отличную стойкость к воздействию тепла, света, кислорода и озона. Для насыщенных этилен-пропиленовых каучуков применяется перекисная вулканизация. Каучук этилен-пропилен-диеновый, который содержит частичную ненасыщенность связей, допускает вулканизацию с серой. Он немного меньше устойчив к старению, чем этилен-пропиленовый каучук.

Насыщенный характер сополимера этилена с пропиленом сказывается на свойствах резин на основе этого каучука. Устойчивость данных каучуков к теплу и старению намного лучше, чем у бутадиен-стирольного и натурального каучуков. Готовые резиновые изделия имеют также отличную стойкость к неорганическим или высокополярным жидкостям таким, как кислоты, щелочи и спирты. Свойства резины на основе данного вида каучука не изменяются после выдерживания ее в течение 15 суток при 25С в 75%-ной и 90%-ной серой кислоте и в 30%-ной азотной кислоте. С другой стороны стойкость к алифатическим, ароматическим или хлорсодержащим углеводородам достаточно низкая.

Все виды этилен-пропиленовых каучуков наполняются упрочняющими наполнителями, такими как сажа, чтобы придать хорошие механические свойства. Электрические, изоляционные и диэлектрические свойства чистого этилен-пропиленового каучука экстраординарны, но также зависят от выбора наполняющих ингредиентов. Их эластичные свойства лучше, чем у многих синтетических каучуков, но они не достигают уровня натурального каучука и бутадиен-стирольного каучука. Эти каучуки имеют два значительных недостатка. Они не могут быть перемешаны с другими простыми каучуками и неустойчивы к воздействию масла.

В период 1985-1990 гг. в стране существовало около 20 заводов по производству каучука. Однако в 90-е годы, в период экономического кризиса в России, значительная часть заводов прекратила производство синтетических каучуков. В настоящее время синтетический каучук в России производят 12 предприятий. Лидерами отрасли являются «Тольяттикаучук», "Нижнекамскнефтехим", ЗАО "Каучук" (Стерлитамак) и "Воронежсинтезкаучук", которые в сумме производят до 78% всего российского выпуска синтетического каучука. На большинстве заводов синтетические каучуки производятся из мономеров, вырабатываемых на тех же предприятиях. Основным преимуществом Нижнекамского и Стерлитамакского заводов является близость к источникам сырья, что делает минимальными затраты на транспортировку.

Использование мощностей заводов синтетического каучука в 2000 г.

Данные: ОАО «ЦНИИТЭнефтехим»

Динамика производства синтетических каучуков на предприятиях РФ, тыс. тонн

|

Наименование предприятия |

||||

|

ОАО «Нижнекамскнефтехим» |

||||

|

ЗАО “Каучук” (Стерлитамак) |

||||

|

ОАО “Воронежсинтезкаучук” |

||||

|

ООО «Тольяттикаучук» |

||||

|

Ефремовский завод СК |

||||

|

ОАО “Омский каучук” |

||||

|

Казанский завод СК |

Данные: ОАО «ЦНИИТЭнефтехим», новости компаний

ОАО «Нижнекамскнефтехим» (Республика Татарстан)

Нефтехимический комбинат в Нижнекамске выпускает продукцию с 1967 г. Основными видами продукции предприятия являются синтетические каучуки, сырье для производства пластмасс, полимеры. Производство СКИ-3 на предприятии является крупнейшим в мире. Его действующая проектная составляет почти 27% от общей мировой мощности и 42,7% от мощности всех действующих заводов в России, выпускающих аналогичный каучук. На долю ОАО "Нижнекамскнефтехим" приходится 7,0% производства бутиловых каучуков в России. Мощность по производству бутилкаучука в ОАО "Нижнекамскнефтехим" загружена на 97-98%, и почти вся продукция экспортируется. В рамках принятого в ОАО «Нижнекамскнефтехим» комплексного плана технического перевооружения производств предусмотрена модернизация завода изопренового каучука. На эти цели планируется направить 37 млн долл. Реализация данного проекта позволит более чем в два раза увеличить выпуск СКИ, полностью обеспечить каучуком СКИ-3, полученным одностадийным методом, Нижнекамский шинный завод, а также выйти на мировой рынок с конкурентоспособной по себестоимости продукцией.

ОАО «Воронежсинтезкаучук» (Воронежская обл.)

Завод синтетического каучука в г. Воронеже был построен в 1932 г., а в 1993 г. преобразован в акционерное общество "Воронежсинтезкаучук". В настоящее время ОАО "Воронежсинтезкаучук" входит в число наиболее крупных производителей синтетических каучуков и латексов РФ. Предприятие выпускает до 350 тыс. тонн продукции, в т.ч. 27 марок серийных каучуков и латексов, 9 видов химикатов и товаров народного потребления. Основные виды продукции ОАО «Воронежсинтезкаучук»: бутадиен-нитрильные каучуки, используемые для изготовления маслобензостойких резин, и термоэластопласты, применяемые в строительстве, - пользуются повышенным спросом на внутреннем и внешнем рынках. Зарубежные поставки полимеров и латексов осуществляются в 26 стран Европы и Азии. Продукция, выпускаемая предприятием, сертифицирована в соответствии с международным стандартом ИСО 9002. В 2001 г. ОАО "Воронежсинтезкаучук" перевыполнило производственный план на 3,7%. При этом значительно увеличилось производство термоэластопластов и бутадиен-нитрильных каучуков. В 2002 г. компания планирует увеличить производство каучуков и латексов до 200 тыс. тонн. Программа развития предприятия предусматривает увеличение мощности и расширение ассортимента выпускаемых каучуков и латексов, а также внедрение мероприятий по снижению себестоимости продукции.

ООО «Тольятттикаучук» (Самарская обл.)

В состав мощностей предприятия входит производство сополимерных каучуков, бутадиена и БДФ, изопрена из изопентана и изобутана (СКИ-3), бутилкаучука и полиэфирной смолы «Ланс». Общая сумма инвестиций, направленных АК "СИБУР" на восстановление производства, составила 5,1 млн долл. В течение 2001 г. продолжалось техническое перевооружение производства. В июле на проектную мощность вышла установка МТБЭ - высокооктановой добавки к бензинам. В конце сентября состоялся пуск сушильного агрегата N5, благодаря чему прирост выпуска каучуков должен составить 25 тыс. тонн в год. Установлены и пущены 2 новых реактора синтеза диметил-диоксана (ДМД), что позволило увеличить выпуск изопрена с 250 до 310 тонн в сутки. На предприятии введен в промышленную эксплуатацию технологический комплекс по производству латекса марки БС-65 для ковровой и мебельной промышленности, на 15% увеличился выпуск полимер-полиола «Ланс». Всего в 2001 г. предприятием были привлечены инвестиции на сумму в 1,1 млрд руб. Мероприятия по техническому перевооружению позволили увеличить объем производства в 2001 г. на 16,7%. В перспективе на предприятии планируется строительство новых мощностей по производству галабутилкаучука, перевод двухстадийного синтеза изопрена в одностадийный. Последнее позволит предприятию в 2-2,5 раза снизить энергопотребление на производстве изопрена, что весьма актуально в связи с ростом тарифов на энергоресурсы. В ближайшее время ожидается пуск установки по производству высокостирольных каучуков в гранулах, пользующихся спросом в обувной и резинотехнической отраслях.

ЗАО «Каучук» (г. Стерлитамак, Башкортостан)

Завод синтетического каучука в Башкирии был введен в строй в 1960 г. Предприятие специализируется на выпуске синтетических каучуков общего назначения и входит в число крупнейших отечественных производителей этой продукции. ЗАО "Каучук" производит в России 33% изопреновых и 40% сополимерных каучуков. Продукция предприятия пользуется спросом в различных регионах России, а также в Италии, Франции, Испании, Южной Корее и других странах. В настоящее время затраты на производство изопренового каучука превышают цены на мировом рынке. Используемая на предприятии технология морально устарела, основное технологическое оборудование имеет износ до 80-85%. В связи с этим на предприятии предусмотрена модернизация производства изопреновых каучуков.

ОАО «Ефремовский завод синтетического каучука» (Тульская обл.)

Ефремовский завод синтетического каучука был основан в 1933 г. и специализируется на выпуске дивинилбутадиеновых каучуков, необходимых для производства шин. Мощности завода позволяют ежегодно производить до 120 тыс. т каучуков. Основными потребителями продукции являются шинные заводы. В 90-е годы завод находился в тяжелом положении, объемы производства значительно снизились. В начале 2001 г. контрольный пакет акций предприятия выкупила компания «Татнефть», столкнувшаяся с необходимостью обеспечения сырьем подконтрольного предприятия ОАО «Нижнекамскшина». В настоящее время ОАО "Нижнекамскшина" получает от тульского предприятия 50 тыс. тонн каучука СКД в сутки, около 50% выпускаемой продукции идет на экспорт. "Татнефти" принадлежит 75,57% акций ЕЗСК, государству - 4,69%, в 2002 г. объем инвестиций «Татнефти» составит около 92 млн руб. 2001 г. Ефремовский завод закончил с чистой прибылью 147 млн руб. В 2002 г. на предприятии планируется произвести 60 тыс. тонн каучука.

Каучук – это натуральный и синтетический эластомер. Он имеет хорошую водонепроницаемость, эластичность и электроизоляционные свойства. Как видите, он имеет много положительных характеристик, которые используются в различных областях. Производство каучука в настоящее время является одним из самых востребованных видов бизнеса, так как его сейчас используют в огромных масштабах.

Производство природного каучука + видео как делают

Конечно же, какая-то доля природного каучука имеется в разнообразных растениях, но, естественно, что не во всех. Не все знают, но даже в одуванчиках имеется небольшое количество каучука, но его необходимо правильно уметь добывать.

Добываемое в растениях вещество смешивается с углеводородами и также их походными. Самое интересное, что природный каучук практически нигде не имеет возможность растворяться. Он не набухает и никак не взаимодействует с такими веществами, как бензин, ацетон, вода, спирт. Зато во время того, когда каучук находится при комнатной температуре, он начинает стареть. То есть, он сморщивается и становится совершенно не пригодным к использованию. Все происходит это, потому что, при комнатной температуре начинается присоединение к каучуку кислорода. Конечно же, при старении каучука его эластичность уменьшается и соответственно прочность его тоже становится намного меньше. А при высокой температуре (около 200 градусов) каучук начинает разлагаться. Когда он соединяется с серой или другими растворами серы, то это ему придает большую эластичность и прочность. Так как природный каучук не имеет никаких вредных веществ, его достаточно легко и быстро перерабатывают в резину. Именно из такого сырья может получиться достаточно крепкая и качественная резина, которую можно использовать в самых разнообразных сферах.

Натуральный каучук имеет большое количество положительных характеристик, его достаточно часто используют для . Более 60% от всего каучука используется именно в этом производстве.

Производство синтетического каучука + видео как делают

Синтетический каучук имеет большое количество разнообразных добавок, без которых он не будет иметь все то, что необходимо для нормальной работы с ним. Синтетический каучук производят чаще всего на специализированных предприятиях или заводах, так как именно там имеется все самое необходимое для такого производства. Самый первый каучук произвели достаточно давно.

Для производства каучука использовали полибутадиен. Сначала всем людям казалось, что он замечательный и подходит для использования. Но, через время было замечено, что данный вид имеет слишком низкие механические свойства. Для использования, причем длительного использования он совершенно не подходит. Конечно же, что синтетический каучук делается только из химических материалов, так как получить качественный материал только из безвредных материалов совершенно невозможно.

Синтетический каучук пользуется большой популярностью, и естественно, что его производство пользуется популярностью. Это все связано с тем, что производство синтетического осуществляется намного быстрее, чем природного каучука. Так как для синтетического вида используется большое количество техники и разнообразных технологий, которые упрощают все производство.

Подробное видео как делают синтетический:

Имеется большое количество разнообразных каучуков, но это касается только его химического состава. Достаточно часто любой вид каучука используется в основном в автомобильной промышленности. Так как там он пользуется популярностью. Из него очень легко произвести отличную шину для автомобиля. Каучук, как сказано ранее, совершенно неприхотливый материал, который может выдержать любое внешнее воздействие. Также его можно использовать для производства различных резиновых медицинских препаратов. Как видите, любой каучук считается совершенно безвредным.